PROJETO CUT OFF

- PROJETO CUT OFF -

- Nome do projecto: Stamping Cutoff Detection – Inovador sistema de deteção de anomalias em peças estampadas

- Código do projecto: POCI-01-0247-FEDER-038445

- Objectivo principal: Reforçar a Investigação, o Desenvolvimento Tecnológico e a Inovação

- Região de intervenção: Alentejo

- Entidade beneficiária: Toolpresse – Peças Metálicas por Prensagem, Lda.

- Data de aprovação: 24-04-2019

- Data de início: 14-10-2019

- Data de conclusão: 13-09-2021

- Custo total elegível: 338.589,76 EUR

- Apoio financeiro da União Europeia: FEDER – 226.735,12 EUR

- OBJETIVOS

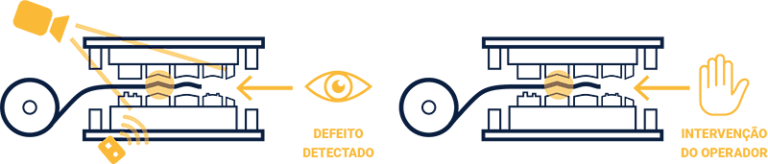

- É propósito deste projeto investigar e desenvolver um sistema de deteção da presença de defeitos durante o processo de estampagem e que proceda à paragem do sistema máquina-ferramenta de forma autónoma e imediata, para permitir ao operador a intervenção para prevenir o defeito.

- A metodologia proposta baseia-se:

- - Na análise dos fatores que originam a ocorrência de defeitos;

- - No desenvolvimento de um sistema de deteção da presença de defeitos no processo;

- - Na integração do sistema de deteção de defeitos com os meios de produção de forma fiável e na sua integração com o atual sistema de controlo do processo de estampagem existente e por último, a sua integração no restante sistema de monitorização do controlo de produção.

- O processo de produção para o qual se pretende implementar a solução de deteção de defeitos é o processo de conformação a frio de chapa metálico existente na Toolpresse para a realização de componentes metálicos.

- Neste processo estão envolvidos diversos equipamentos, nomeadamente: prensa, ferramenta, sistema de alimentação ou manipulação da chapa e sistema de alimentação do óleo de lubrificação para o processo de conformação a frio.

- ANÁLISE DOS PRINCIPAIS DEFEITOS E CAUSAS DA SUA OCORRÊNCIA

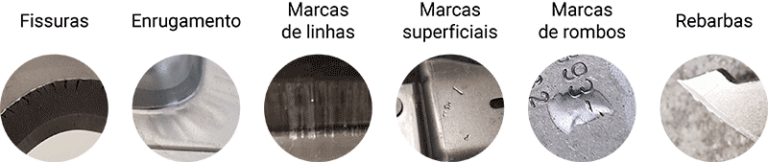

- Foi realizado um levantamento dos principais defeitos existentes em componentes estampados em chapa, de várias espessuras e classes de aço, resultantes da atividade da Toolpresse, e que constituem os defeitos representativos no seu processo de estampagem.

- Principais defeitos:

- - Fissuras (ocorre geralmente quando a formabilidade do material é limitada)

- - Enrugamento (é causado por elevadas tensões de compressão paralelemente à superfície na chapa)

- - Marcas de linhas (ocorrem quando o material sofre elevados esforços de tração à medida que flui sobre superfícies das ferramentas)

- - Marcas superficiais (ocorrem quando existem resíduos de material nos elementos da ferramenta que estão em contacto com a chapa)

- - Marcas de rombos (ocorrem quando existe material que foi previamente cortado num posto de corte e que não saiu da ferramenta pelo orifício da matriz, ficando na zona de trabalho)

- - Rebarbas (ocorrem quando a folga de corte entre os elementos de corte (punção e matriz) não é adequada)

- SOLUÇÃO PROPOSTA

- Após a análise do problema, e tendo em conta aspetos como a versatilidade, complexidade, fiabilidade, flexibilidade, escalabilidade, foi considerado e proposto um sistema de inspeção baseado em visão artificial (análise de imagem).

- A solução proposta envolve a aquisição de imagens da peça produzida em contínuo e consequente processamento na identificação (sim ou não) de defeitos tipicamente associados ao processo. A existência, deteção, de pelo menos um defeito (característica que se enquadra na definição de defeito do processo) origina o envio de um sinal elétrico que faz disparar um alarme.

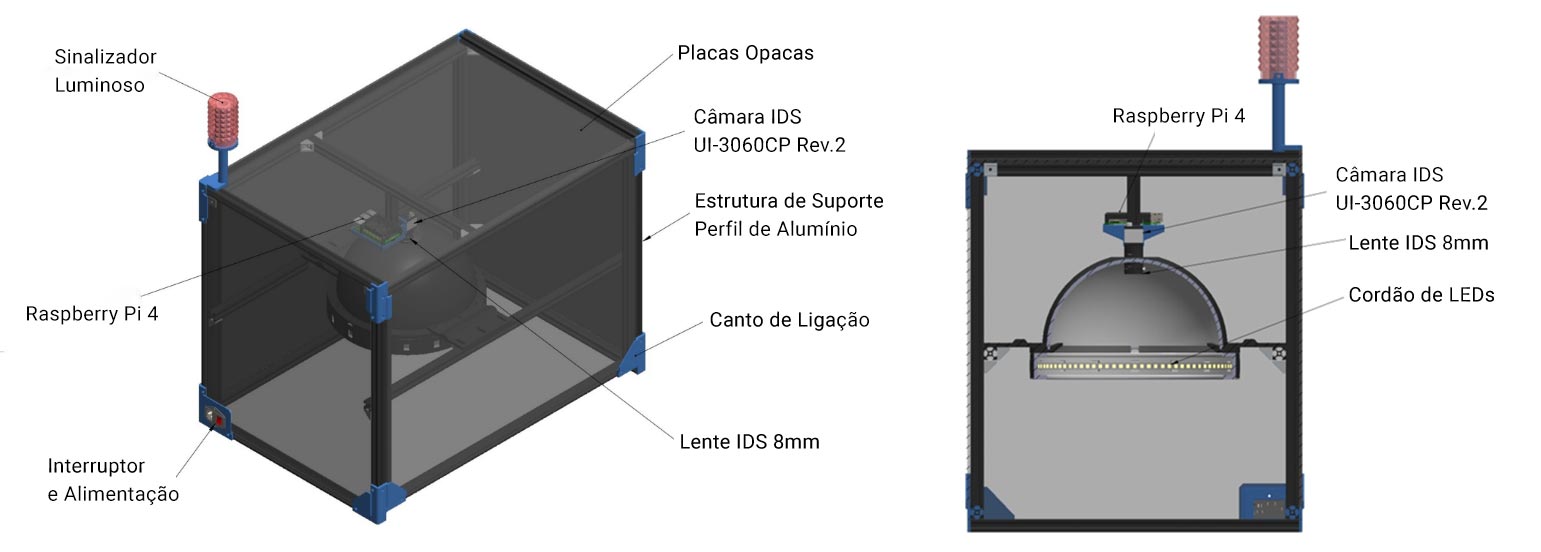

- O sistema é então composto por:

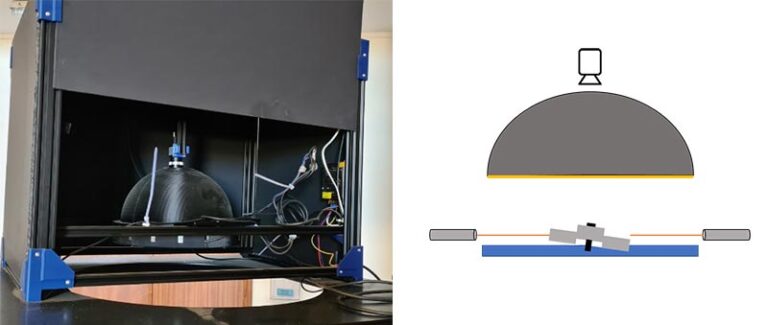

- - Sistema de transporte, constituído por um tapete, responsável por conduzir a peça produzida desde a zona de produção até à zona de descarga, passando pela zona de aquisição de imagens;

- - Sistema de aquisição de imagens constituído por estrutura, camara, lente, iluminação, sensores de presença e unidade computacional para respetiva coordenação de todas as atividades do sistema de deteção de defeitos, desde o acionamento do hardware de aquisição da imagem, tarefas armazenamento de dados e processamento de imagem, até ao acionamento do sinal sonoro e/ou visual (apresentação dos resultados).

- VALIDAÇÃO DA SOLUÇÃO

- Inicialmente previu-se desenvolver a solução para detetar marcas de rombos, no entanto, com o desenvolvimento dos tratamentos superficiais já é possível reduzir a folga de corte sem provocar o desgaste prematuro do punção (que era o fator que tornava necessário fazer certos cortes em duas vezes, causando a possibilidade de rombos), e eliminando assim as anomalias devido às marcas de rombos.

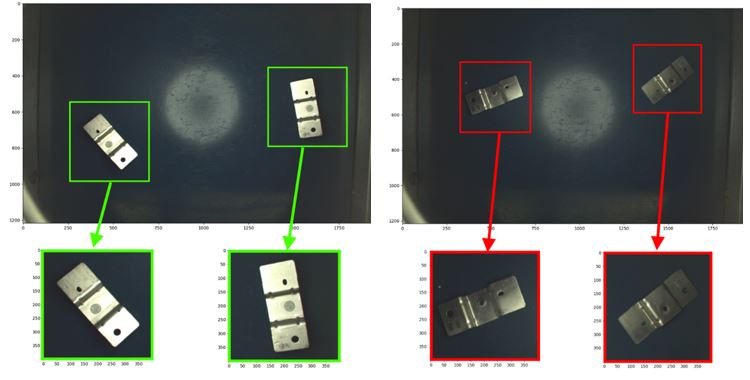

- O defeito escolhido para testar a solução foi então alterado para a ausência de parafusos nas peças brackets (braçadeiras). Os brackets (braçadeiras) constituem peças em alumínio ou aço que a Toolpresse produz para a indústria automóvel. Estas peças são usadas em múltiplas funções de fixação, e no caso das peças produzidas pela Toolpresse, são fornecidas para clientes Tier1 que fornecem elevadores de vidros elétricos às OEM’s.

- Estas peças tem um parafuso cravado, cuja operação de cravação é realizada in tool, por um sistema de alimentação automático. Ocorre frequentemente haver falha na cravação do parafuso. Tal falha provoca a ocorrência de uma peça sem parafuso, que é muitas vezes enviada para o cliente pois não é detetada.

- Foi desenvolvido algoritmo de deteção de anomalias, que foi validado com cerca de 1000 peças em dois grupos, um de peças com defeitos e outro de peças aprovadas. Foi construída uma ferramenta para produzir as peças de amostra com defeito, dada a impossibilidade de obter estas peças defeituosas em número suficiente com os meios que existem para a produção série no espaço de tempo estipulado para o efeito.

- Podem ser adquiridas mais do que uma imagem da mesma peça, esta apenas é processada mais do que uma vez. Sem prejuízo para o sistema. Isto pode ser visto como um reforço do processo de identificação.

- O sistema de alerta que consiste num sinal luminoso e num sinal sonoro, aquando da identificação positiva de um defeito. Após a identificação do defeito, o sistema imobilizará o avanço da tela do tapete de modo a impedir que a peça com defeito seja colocada na caixa de peças à saída do tapete. Após o alerta, o operador pára a produção e retira a peça defeituosa que está sob a tela do tapete.

- Com esta solução a deteção de defeitos não requer alterações às máquinas e ferramentas assim como pode ser usada para outras ferramentas (ou conjunto máquina-ferramenta) com defeitos semelhantes independentemente da sua complexidade. Podem ainda ser adicionados novas características que definem novos defeitos.

19/05/2022